6.保守・更新業務の具体的施策(RBM)

保守・更新業務を適正に実施するためには、これから説明する3つのSTEPを段階的に踏んでいく必要がある。御社のマテハン設備の保守・更新計画の策定に是非とも役立てて頂きたい。

【STEP1】

機能別のトラブル発生時の対応分類

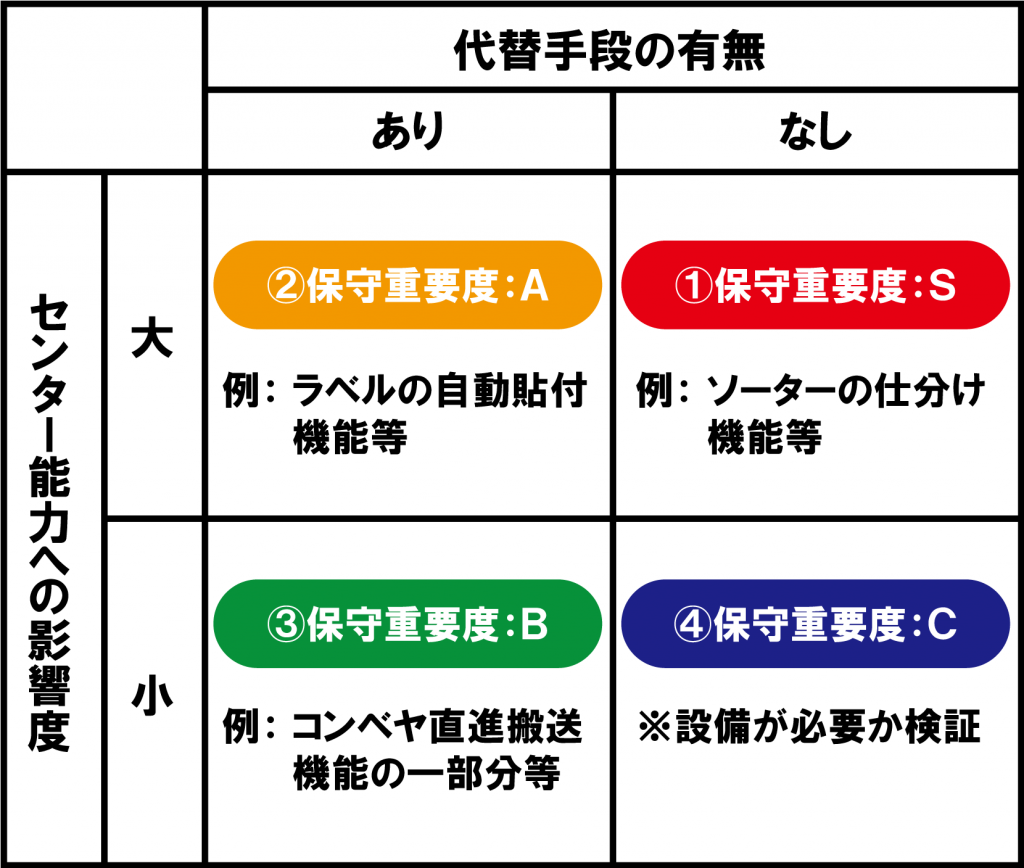

まずは導入した設備を機能別に分割して、どの様なトラブルが発生するかを整理することが第一歩となる。その上で各種トラブルが発生した場合の「代替手段の有無」と、代替手段に切り替えた場合の「センター能力(センター稼働率)への影響度」について次の通り分類する。(図表.3)

① 代替手段がなく、

稼働停止のリスクのあるもの

② 代替手段があるが、

処理能力が大きく低下するもの

③ 代替手段があり、

大きな能力低下とならないもの

④ 代替手段がないが、

あまり能力低下にもならないもの

ここでポイントとなるのは「設備を機能別に分類する」ことである。仕分けソーターであればソーター本体が止まるリスクのあるトラブルは稼働停止に繋がるため①に該当するが、一方で仕分けシュート1本のみが停止した場合には他シュートに振り分けるなどの代替手段があり、大きな能力低下にもならないため③となるはずである。このようにひとつの「仕分けソーター」という設備でも、「商品を出荷先別に仕分ける機能」と「仕分けられた商品を搬送する機能」というように“機能別”に分ける必要がある。このリスクを基にした分類(RBM:Risk Based Maintenance)を正しくできなければ、適正な保守業務の実現とは程遠い状況に陥ってしまう。

保守業務の重要度は言うまでもなく①が最も高く、次いで②、③と重要度が低くなっていく。仮に同じマテハン設備でもそれぞれの物流センターの設備構成や稼働状況によって分類は変わってくるため、この点については現場オペレーション担当者のヒヤリングも行い慎重に設定することが肝要である。なお、すべての機能が④に分類された設備については、その設備自体が必要であるか別次元で議論をする余地があることを補足しておく。

【STEP2】

保守計画の策定と予備品選定

STEP1が正しく整理されれば、その後は各設備の保守重要度に基づいた実行段階に移行する。

①と②に分類された設備についてはトラブルを未然に防ぐための予防保守業務を手順通りに実施するとともに、トラブル発生時に長時間の稼働停止とならないよう予備品をストックする必要がある。特に、①に分類された機能・設備は事業経営そのものを左右する重要なファクターになり得るため、社内コンセンサスを集約化して判断していくことになる。②と③についてはトラブル発生時に代替手段に切り替える手順や、切り替えた場合の人員配置計画などを確認して事前トレーニングをすることも大切である。

【STEP3】

中長期改修計画の策定と予備品確保

前項までの保守重要度を踏まえた上で設備別に5~10年先までの中長期改修計画とそれに沿った予備品の確保計画を策定するのが最終STEPとなる。予備品の数量や発注タイミングについては部品メーカーの生産中止や保証期間も配慮して決定する必要があり、設備によっては予備品を最小限にとどめてある一定のサイクルで主要部品や設備自体を更新するという手法も比較検討しなければならない。いずれにせよ、保守コストと稼働率低下のリスクは常にトレード・オフの関係であるため、多面的に精査した上で方向性を決めていくことになる。

以上の3つのSTEPを早期に策定することが安定稼働の実現には欠かすことができない。さらに、前述の通り適正な保守業務を実施したとしても想定外のトラブルが発生する可能性もあるため、その都度、内容の修正を行う必要がある。これらのSTEPを正確に着実に実行するためには設備を導入したマテハンメーカーに協力してもらうだけでなく、第三者の立場からのトータル保全マネジメントも有用な手段といえる。

7.先進的な大規模改修事例

計画的に保守・更新業務を実行することでトラブルが抑止され設備寿命が延びることは記載した通りであるが、設備の延命は可能だとしても稼働年数が長くなるにつれてやがて寿命限界は近づいてくる。カー用品最大手である株式会社オートバックスセブン(本社:東京都江東区)も、自社が持つマテハン設備の大規模改修について経営判断が求められた。

オートバックスセブンは国内外の約630店舗への商品供給のため、東西に大規模な物流センターを保有している。東日本センター(千葉県市川市)は1996年、西日本センター(兵庫県三木市)は1997年に、基本的に同じ設備を導入する双子のセンターとして稼働を開始した。両センターは稼働当初から定期的に保守業務を実施して、部分的な更新についても適正なタイミングで行ってきたため大きなトラブルもなく稼働を続けていたが、稼働開始から約20年が近づいてきた頃から機械系・制御系を中心に設備の老朽化に伴うトラブルの発生が多くなり、物流センター稼働率の大幅低下リスクが高まっていた。

リスク解消のための方策として物流拠点の統廃合案や近隣への移転案など様々な角度から検討を重ねた結果、庫内作業者に継続して働いてもらいながら改修コストを最小限に抑えられる、“既存センター設備の大規模改修”という結論に至った。もちろん、改修期間中も店舗への商品供給を止めるわけにはいかないため、隣接敷地内にあるタイヤを中心に保管しているセンターに必要最低限のマテハン設備を導入して「応急センター」として短期間稼働させることになった。設備改修は自社物件である西日本センターから実施することに決まった。

8.改修スケジュールと課題解決

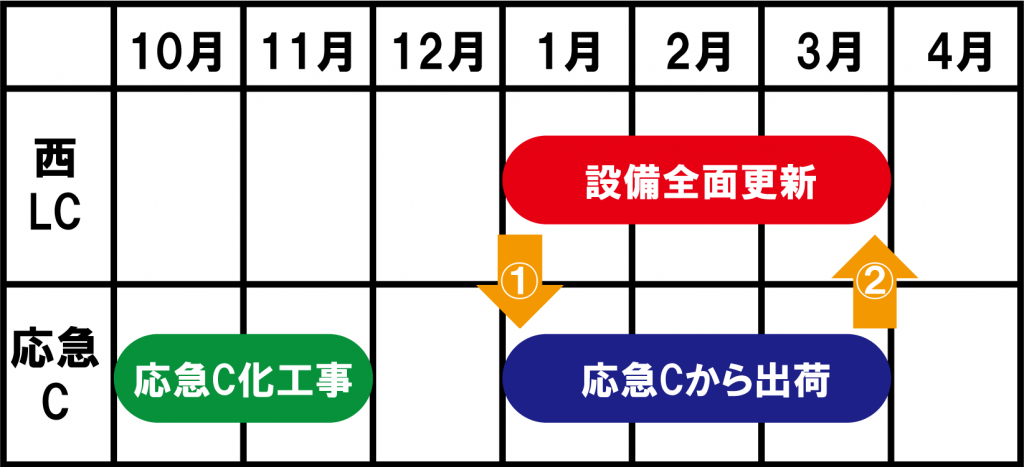

改修期間は1年の中で比較的物量の少ない1月上旬~4月上旬の3ヶ月で実施することになり、具体的な改修スケジュールが策定された。

改修計画の一番のバリアーとなったのは既存センターと応急センターの間で商品を往復移動させなければならないこと(①と②)であった。「応急センター」と名前は付いているが、約11,000SKUを保管して1日に60,000行を処理する本格的なセンターであり、当初は土・日の2日間での商品移動は困難かと思われたが、既存センターのコンベヤ設備の活用や事前の商品移動など多くのアイデアを駆使して何とか乗り切ることができた。

応急センター内の保管・ピッキング・仕分け作業については、コンベヤなどの設備を最小限にした人手中心のオペレーションで検討を進めた。基本的にはハンディターミナルを使用した人海戦術でのピッキング方式となるため、棚当てを細かなランク別に分類するなどの工夫により生産性の向上を図ったことに加えて、改修期間中は店舗の一部を東日本センターから出荷する体制を整えて入出荷物量の総量自体も抑制した。

既存センター内の設備改修も急ピッチで進められた。3ヶ月と限られた期間であったため、改修項目はセンターを長期間停止しないと施工できないものを対象として、保管ラックや空ダンボールを圧縮機まで搬送する破材コンベヤなどは流用とした。このような状況のなかでも、最新設備の導入による作業生産性の向上や、省エネなコンベヤの採用による環境への配慮も実現させている。また、東日本大震災時に東日本センターが稼働停止となってしまったことを教訓として、感震計の追加やコンベヤ架台の耐震補強工事も同時に施工することでBCP対策も充実した。

9.西日本から東日本も改修、画期的な改修手法を確立

ちょうど1年後の同時期に東日本センターもほぼ同じスケジュールで改修を成功させ、2017年4月に東西センターの大規模マテハン設備改修が完了した。

「応急センター」をフル活用することで、店舗への商品供給を止めることなく老朽化した設備を更新する事例は全国的に見てもかなり画期的な手法である。西日本の応急センターに導入した搬送コンベヤや保管ラックなどは、東日本の応急センターで再使用するこで設備改修以外の間接的なコストもミニマム化している。(現在は予備品として保管)

オートバックスセブンは改修されパワーアップした東西センターを活用して、お客様にさらなる快適なカーライフを提案し続けるに違いない。

10.安定して商品を届けるには

企業において「物流センター」とは店舗や顧客に商品を供給し続ける心臓の役割を担っており、心臓が正常に作動しなければ企業としては十分な活動を続けることができない。

従って、まずは安定稼働を継続するために必要な整備=保守点検業務を適正に実行することが一番重要である。その盤石な基盤を構築することができれば、様々なトラブルが発生しても強い物流力で対抗できるはずであり、設備の入替え=更新・リニューアルのタイミングについても適切に判断することが可能になるであろう。

企業活動そのものに重大な影響が出る前に、物流センターの現状をしっかりと捕捉・可視化することによる「物流センターにおけるBCP対策」が求められている。

【完】

※本稿は2017年にMHジャーナルに寄稿したものを加筆・修正し再掲しています